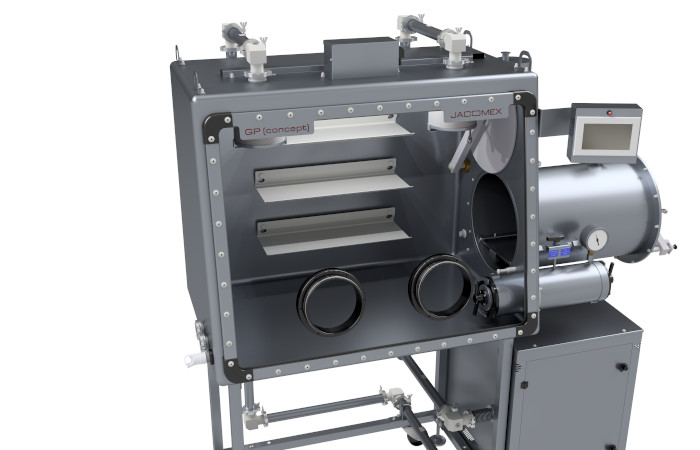

Les domaines de compétences de JACOMEX pour les isolateurs médicaux

- Atmosphères contrôlées ultra-pures : bien des applications nécessitent une atmosphère totalement exempte d’oxygène et/ou d’humidité. Jacomex a développé des unités autonomes qui, une fois connectées à des isolateurs, fonctionnent en boucle fermée sous gaz neutre (Azote, Argon ou mélange gazeux contenant un pourcentage d’hélium). L’isolateur est entièrement piloté par un automate avec centralisation sur un écran tactile et permet d’obtenir des teneurs résiduelles en H20 et O2 à 1 ppm ou moins. Depuis longtemps des industriels spécialisés dans l’élaboration de pacemakers et stimulateurs cardiaques font confiance à JACOMEX pour les différentes étapes de leur fabrication, comme la fermeture des boitiers en titane. D’autres laboratoires plutôt spécialisés en microbiologie travaillent en isolateurs sous anaérobie stricte (<1ppm O2).

- Atmosphères contrôlées et régulées : les isolateurs JACOMEX sont également en fonctionnement dans de nombreux sites spécialisés dans les implants (osseux, chirurgicaux, dentaires…). Des cahiers des charges bien précis sont établis pour chaque projet car les contraintes peuvent être différentes. En cas de risque d’oxydation, il est possible de travailler avec une atmosphère contrôlée sans oxygène, soit en ppm, soit en pourcentage. Pour des travaux sur des produits à tendance hygroscopique, l’atmosphère de l’isolateur peut être asséchée, soit en ppm soit en pourcentage.

- Atmosphères climatiques : JACOMEX est aussi le spécialiste des atmosphères contrôlées, régulées en température et en humidité. Des produits hygrophiles, certains assemblages et procédés peuvent nécessiter une atmosphère ayant un niveau d’humidité relative minimum et n’excédant pas une certaine température, au risque de voir les produits mis en œuvre se détériorer.

- Contrôle particulaire : les exigences qualitatives croissantes dans le secteur médical font de plus en plus appel à l’isotechnie et demandent, combinée à une atmosphère contrôlée ou régulée, un contrôle particulaire suivant la norme 14644-1. L’ajout d’un flux laminaire en isolateur est possible et permet un niveau généralement de classe ISO5 ou ISO4.

- Compatibilité des matériaux avec les normes sanitaires : certains domaines d’application, en particulier les implants, nous obligent à un contrôle strict de la conception de l’isolateur aux choix des matériaux. JACOMEX a développé une gamme d’équipements dont les mécanismes sont exempts de lubrifiants et de certaines propriétés, rendant leur utilisation parfaitement compatible avec les règles les plus exigentes en matière d’hygiène et de santé. De même, il est possible de prévoir certains revêtements fonctionnels spécifiques.

- Sécurité des opérateurs : grâce à son expertise dans le domaine nucléaire, JACOMEX fournit régulièrement des isolateurs médicaux filtrés en dépression notamment lorsque des sources radioactives doivent être utilisées (radiomarquage, traitement des cancers…).

Les isolateurs médicaux de JACOMEX ont été conçus pour permettre une nettoyabilité optimale, une décontamination du volume de travail quand cela est nécessaire, évitant ainsi les contaminations croisées.

L’isolateur pharmaceutique : c’est quoi ?

L’Aspec définit l’isolateur pharmaceutique comme un « équipement qui emploie des techniques de barrière physique étanche pour effectuer la séparation entre un environnement maîtrisé interne et un environnement extérieur, entre un procédé et le personnel. En fonction des utilisations, nous distinguons des isolateurs à étanchéité permanente et des isolateurs à étanchéité séquentielle. »

L’isolateur pharmaceutique est donc une enceinte étanche permettant de réaliser des répartitions aseptiques, c’est-à-dire toutes les productions où il faut protéger le produit et des tests de stérilité dans un milieu aseptisé et confiné. Son taux de fuite horaire doit être entre 0,1 et 0,5 % de son volume afin de garantir son efficacité. L’équipement est biodécontaminé par du peroxyde d’hydrogène ou H2O2. Il est équipé de filtres de très haute efficacité (THE) HEPA ou ULPA pour isoler l’espace de l’environnement externe.

À l’intérieur de l’isolateur pharmaceutique, les différentes manipulations, les remplissages des produits injectables, etc., sont réalisés à l’abri des microbes et particules susceptibles de compromettre le process et/ou les produits. Grâce à lui, l’environnement est parfaitement confiné et protégé des contaminations liées à l’homme ou à l’environnement. Un isolateur peut également protéger le personnel des produits potentiellement dangereux lors de procédés toxiques.

Dans l’industrie pharmaceutique, l’isolateur est utile lors des processus de fabrication et de contrôle des produits de santé et dans les préparations à risques. Enfin, l’isolateur pharmaceutique sert à assurer une constante lors de procédés industriels requérant la protection du produit, du personnel, mais aussi de l’environnement.

Pourquoi utiliser un isolateur pharmaceutique ?

Auparavant, les répartitions aseptiques étaient réalisées dans les salles blanches stériles ou les salles propres. Avec l’apparition des isolateurs pharmaceutiques, les processus demandent moins de volume stérile, d’où sa praticité. Il est en même temps plus ergonomique et moins coûteux à mettre en place pour les industries médicale et pharmaceutique.

Un isolateur médical doit obligatoirement répondre à un cahier des charges bien précis pour être en adéquation avec les réglementations pharmaceutiques, les normes ISO et les exigences de la BPF (bonnes pratiques de fabrication). Par ailleurs, il offre une stérilité de meilleure qualité comparée aux salles propres. Tout au long du procédé aseptique, de la stérilisation au scellement du conditionnement final, le risque de rupture d’aseptie est réduit au minimum. En général, l’équipement intègre des fonctions logicielles, des connectiques et des accessoires qui facilitent grandement son utilisation et son suivi. Il est soumis à des tests de contrôle au moins une fois par an. Les isolateurs sont des technologies médicales modernes utilisables dans le secteur de l’industrie pharmaceutique et les domaines y afférents.

Jacomex, des solutions sur mesure pour le secteur médical

Jacomex est leader dans la conception et la fabrication d’unités de purification de gaz neutre, de boîtes à gants / isolateurs et d’enceintes de confinement. Jacomex est une entreprise à la pointe de la technologie et à la recherche de l’innovation.

Nos différents services et départements (commercial, avant-projets, technique, bureau d’étude, conception, production, montage et chargés d’affaires) travaillent ensemble pour garantir le bon déroulement de vos projets. L’entreprise et ses représentants vous proposent technicité et solutions innovantes dans une démarche inclusive et respectueuse.

La mission de Jacomex est d’accélérer l’innovation technologique dans le monde du confinement pour permettre à ses clients d’être mieux protégés. Les équipes sont fières des projets réalisés qui sont souvent des premières mondiales dans le secteur médical.

N’hésitez pas à nous contacter ! Nous vous répondrons dans les meilleurs délais.