Isolateurs aseptiques

Principe

Nos ingénieurs développent des isolateurs aseptiques présentant des garanties de protection produit et d’intégrité des procédés dans un environnement de classe A. Nos isolateurs aseptiques reposent systématiquement sur des concepts standard éprouvés (mécaniques, électriques, sécuritaires, procédés..) conjointement avec un design sur-mesure. Des choix qui nous permettent de proposer à nos clients des solutions parfaitement adaptées aux nouvelles prescriptions de l’industrie pharmaceutique avec des coûts optimisés et une technicité maîtrisée.

Environnement classe A

Nos isolateurs sont généralement dotés d’une technologie à flux laminaire et confinement dynamique de manière à offrir les meilleures garanties de travail dans un environnement de classe A. Un dossier de suivi personnalisé QI-QO comprend l’intervention d’un organisme indépendant afin de valider le mode opératoire et la classification de l’isolateur. Nos isolateurs aseptiques sont conçus à la demande pour un fonctionnement en pression positive, sous air ou sous atmosphère pure.

Conception

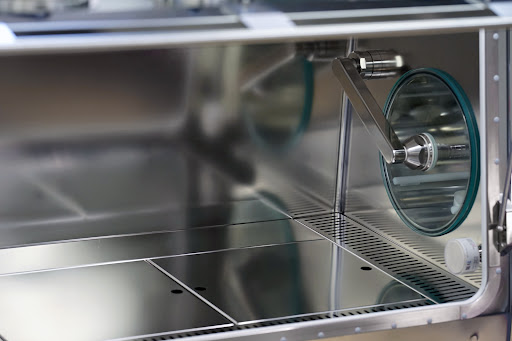

En fonction des processus réalisés et des appareils intégrés à l’isolateur, l’espace de travail peut être décliné sous différentes dimensions et designs. En versions deux gants, trois gants, quatres gants ou totalement sur-mesure. En versions monopostes ou multipostes, sous forme d’un isolateur unique ou isolateurs inter-connectés avec séparation des process, et si besoin, présentant une géométrie customisée pour permettre la meilleure intégration possible à une machine de process (lyophilisateur, presses et machines à comprimer, appareils de formulation et de caractérisation…) ou autres équipements OEM tel que ceux permettant le contrôle de stérilité.

Ergonomie

Un accent particulier est mis sur l’ergonomie : faces de travail inclinées ou droites, ronds de gants de forme ovoïde, localisation et inclinaison des ronds de gants sur-mesure en fonction du procédé, solutions de stockage originales adaptées à l’application, système de contrôle PLC/HMI écran tactile programmé par nos automaticiens avec différents niveaux de hiérarchie.

D’un point de vue sécurité procédé, l’environnement reste parfaitement sûr et maîtrisé grâce à des systèmes d’interlockage sur les panneaux de travail relevables et les sas de transfert.

Nettoyabilité

Quel que soit le modèle, nos isolateurs sont systématiquement fabriqués selon une conception de chaudronnerie monobloc avec angles arrondis permettant une nettoyabilité ou une décontamination irréprochables. Conçus par des salariés expérimentés et fabriqués dans nos propres ateliers avec des technologies industrielles modernes, nos isolateurs sont parfaitement conformes aux plus hauts standards de l’industrie pharmaceutique et aux directives GMP. Nos réalisations sont exclusivement produites avec des matériaux nobles : acier inoxydable AISI 316L, faces de travail en verre minéral feuilleté trempé, joints et gants agréés FDA.

Atmosphère maîtrisée

Une atmosphère totalement maîtrisée permet des procédés validés. En fonction des opérations à réaliser, notre expertise étendue vous permet d’avoir le contrôle non seulement sur des paramètres usuels, tels que la pression ou la température, mais aussi sur des conditions environnementales ajustables et stables, telles que l'hygrométrie et le niveau d’oxygène.

Propreté – Bio-décontamination

Nos isolateurs aseptiques offrent une protection renforcée contre la contamination. Celle-ci est rendue possible grâce à la réduction des interventions humaines, la barrière physique assurée par l’enceinte de confinement, l’étanchéité globale du système, la pression différentielle et enfin une décontamination en routine au péroxyde d’hydrogène en phase vapeur. Isolateur et sas d’entrée/sortie bénéficient d’un système de stérilisation rapide, pour permettre aux opérateurs de manipuler des produits dans un processus très contrôlé.

L’appareil de bio-décontamination que nous intégrons à nos enceintes a été développé par une société spécialiste. L’unité autonome est adaptée à la bio-décontamination d’équipements de l’industrie pharmaceutique (isolateur, sas de transfert, PSM, lyophilisateur,etc). Les indicateurs biologiques inoculés sur des spores Geobacillus Stearothermophilus garantissent l’efficacité des cycles avec une réduction de 6-log des contaminants viables.

Nous sélectionnons ensemble notre partenaire bio-décontamination et le matériel adapté à votre besoin. Le système mobile de bio-décontamination par vapeur de peroxyde d’hydrogène présente une technologie qui élimine tous les micro-organismes en effectuant des cycles rapides, validés et reproductibles. L’unité distribue le peroxyde d’hydrogène en début de cycle et l’élimine à la fin du cycle, grâce à un système d’aération efficace. Les rapports des cycles sont délivrés à l’aide d’une imprimante thermique intégrée, en conformité avec les BPF. Pour plus de sécurité et multiplier ses performances, ce système peut se raccorder à la centrale de traitement d’air du bâtiment.

Ils font confiance aux solutions Jacomex

De nombreux clients issus d'industries diverses ont fait confiance à Jacomex pour la conception et la fabrication de leurs boîtes à gants, isolateurs et systèmes de purification de l'air.